IMES-Fräse: Unterschied zwischen den Versionen

Fbl (Diskussion | Beiträge) |

Fbl (Diskussion | Beiträge) |

||

| Zeile 68: | Zeile 68: | ||

** Danach werden X und Y auf maximaler Höhe referenziert | ** Danach werden X und Y auf maximaler Höhe referenziert | ||

** Mit geschlossenem Deckel gehts schneller | ** Mit geschlossenem Deckel gehts schneller | ||

* | * '''Werkzeug mit "M6 G43" ablängen''' | ||

[[Datei:imes-fraese-panel-20170423_211316.jpg|rahmenlos|ohne]] | [[Datei:imes-fraese-panel-20170423_211316.jpg|rahmenlos|ohne]] | ||

| Zeile 82: | Zeile 82: | ||

=== Werkzeugwechsel === | === Werkzeugwechsel === | ||

Für den Werkzeugwechsel muss | Für den Werkzeugwechsel muss '''IMMER''' die Funktion "M6 G43" verwendet werden, damit die Offsets korrekt ermittelt und gesetzt werden. | ||

* Werkzeugnummer eingeben | * Werkzeugnummer eingeben | ||

| Zeile 91: | Zeile 91: | ||

=== Nullpunkt setzen === | === Nullpunkt setzen === | ||

'''WICHTIG: Bevor der Nullpunkt gesetzt werden kann muss ein Werkzeug eingelegt und korrekt abgelängt sein! Siehe oben.''' | |||

* Mit "ZERO ALL" oder "ZERO <Achse>" wird das Arbeitskoordinatensystem (WCS, G54) genullt | * Mit "ZERO ALL" oder "ZERO <Achse>" wird das Arbeitskoordinatensystem (WCS, G54) genullt | ||

Version vom 12. Juni 2024, 12:38 Uhr

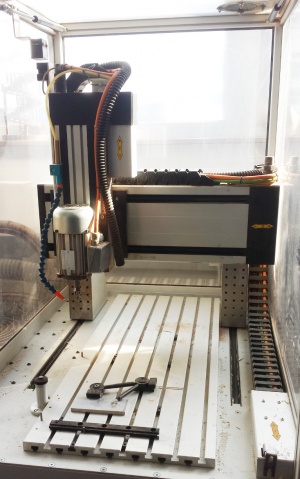

| Foto | ||

|---|---|---|

| ||

| Basisdaten | ||

| Hersteller | imes BJ 2004 | |

| Typ | Text | |

| Zustand | eingeschränkt nutzbar | |

| Klassifizierung | ||

Die imes-Fräse ist eine CNC-Fräsmaschine mit Umhausung. Der Arbeitsraum ist ca 30cm x 40cm x 15cm (BxTxH)

Die Fräse hat ein hohes Gefährdungspotenzial und kann sich bei Fehlbedienung auch selbst beschädigen. Daher darf sie nur nach einer Einweisung verwendet werden.

Die Fräse kann aktuell nur gemeinsam mit einem Betreuer verwendet werden.

ACHTUNG: fast alles hier ist veraltet. Die Fräse hat neue Motoren, neue Steuerung, und läuft jetzt mit LinuxCNC.

Spezifikationen

- Arbeitsraum: 300 x 400 x 100 mm

- Wassergekühlte 2.2kW Spindel (https://www.estlcam.de/chinaspindel.php)

- Lenze i510 (2.2kW)

- Closed-Loop Stepper

- Stepperonline 23HS30-5004D-E1000 Motor

- Stepperonline CL57T Treiber

- Ansteuerung: LinuxCNC + Mesa 7i96S

Vorbereitung eines Programms

Benötigte Dateien

G-CODE Dateien.

Siehe auch https://wiki.fablab-nuernberg.de/w/Fr%C3%A4se

Laden einer G-Code Datei

- Den G-Code per SMB auf die Fräse kopieren ("smb://fabmill.local/" bzw. \\fabmill.local\)

- "FILE"

- In der Mitte das gewünschte Programm auswählen und mit "LOAD G-CODE" laden

Beim Laden wird der G-Code von LinuxCNC syntaktisch geprüft. Für die semantische Korrektheit des G-Codes ist der Bediener selbst verantwortlich.

Vorbereitung der Fräse

Einschalten

- Hauptschalter am Schaltschrank einschalten

- Rechner starten

- Prüfen ob die Kühlmittelpumpe läuft

- LinuxCNC öffnen

Initialisierung

Bevor die Fräse Befehle entgegennimmt, muss die Position der Achsen referenziert werden.

- Schlüssel stecken und einschalten

- Notaus herausdrehen

- LinuxCNC mit "Power" aktivieren

- Referenzfahrt mit "REF ALL" starten

- Zuerst wird immer Z referenziert

- Danach werden X und Y auf maximaler Höhe referenziert

- Mit geschlossenem Deckel gehts schneller

- Werkzeug mit "M6 G43" ablängen

Manuelle Bedienung

Die Manuelle Bedienung wird verwendet um den Nullpunkt des Werkstücks festzulegen.

- Mit "MAN" den Modus zur manuellen Bedienung aktivieren

- Jog-Geschwindigkeit einstellen. Vorsicht: 100% ist schnell!

- Per Tasten auf dem Touchscreen, Tastatur (Pfeiltasten + Page-Down/Page-Up) oder mit dem MPG Handrad bewegen

Werkzeugwechsel

Für den Werkzeugwechsel muss IMMER die Funktion "M6 G43" verwendet werden, damit die Offsets korrekt ermittelt und gesetzt werden.

- Werkzeugnummer eingeben

- "M6 G43" auswählen

- Wenn die Nummer nicht verändert wird, wird nur abgelängt

- Wird eine andere Nummer eingegeben, wird zunächst die Wechselposition angefahren und nach Bestätigung des Nutzers abgelängt

- Soll für die gleiche Werkzeugnummer ein anderes Werkzeug eingelegt werden, muss zunächst eine andere Nummer verwendet werden. Nach erfolgtem Wechsel kann dann die gewünschte Nummer eingegeben werden und der Werkzeugwechsel direkt bestätigt werden.

Nullpunkt setzen

WICHTIG: Bevor der Nullpunkt gesetzt werden kann muss ein Werkzeug eingelegt und korrekt abgelängt sein! Siehe oben.

- Mit "ZERO ALL" oder "ZERO <Achse>" wird das Arbeitskoordinatensystem (WCS, G54) genullt

- In die Felder daneben kann auch ein Offset eingegeben werden

Ein typischer Ablauf für das Nullpunktsetzen (X und Y):

- X und Y über den gewünschten Nullpunkt fahren

- "ZERO X"

- "ZERO Y"

Ein typischer Ablauf für das Nullpunktsetzen auf Werkstückkanten (X, für Y analog):

- X links neben das Werkstück bewegen

- Z tiefer als die Oberkante des Werkstücks fahren

- X vorsichtig auf das Werkstück zu bewegen

- Die Spindel wird beschädigt, wenn das Werkstück berührt wird!

- So lange in Richtung des Werkstücks bewegen, bis der Fräser ganz leicht am Werkstück kratzt

- Den Radius (Halber Durchmesser!) des Fräsers in das Feld neben "ZERO X" eintragen

- Je nachdem ob man von rechts oder links an das Werkstück herangefahren ist, muss der Wert positiv oder negativ sein

Ein typischer Ablauf für das Nullpunktsetzen (Z):

- Z bis knapp über das Werkstück absenken

- Abwechselnd:

- Z nach oben bewegen (0.1mm)

- Testen ob Fräser mit bekanntem Durchmesser dazwischen passt

- Aufgrund des Umkehrspiels der Z-Achse muss das ganze dann noch einmal umgekehrt erfolgen, in sehr kleinen Schritten. Abwechselnd:

- Z nach unten bewegen (0.01mm)

- Testen ob Fräser mit bekanntem Durchmesser dazwischen passt

- Sobald der Fräser nicht mehr durch passt, einen Schritt (0.01mm) zurück

- Den Durchmesser des Fräsers in das Feld neben "ZERO Z" eintragen

- Kompressor einschalten. Die Maschine benötigt zur Kühlung Druckluft.

Durchführung

Fräseraufspannung

Die Spindel hat eine Aufnahme für ER20 Spannzangen fest eingebaut. Wir haben einen kompletten Satz aus 13 Stück Spannzangen 1 mm bis 13 mm, jede Spannzange hat einen 1 mm Spannbereich, d.h. wir können auch 1/8" aka 3.175 mm mit der 4er Spannzange spannen. Die Spannzange "6-5" ist doppelt vorhanden.

Notwendige Einstellungen

Action

Fräsparameter

| Material | Axiale Zustellung | Radiale Zustellung | Vorschub | Drehzahl | Fräser | Bemerkung |

|---|---|---|---|---|---|---|

| [mm] | [mm] | [mm/m] | [rpm] | |||

| Aluminium | 10 | 0.5 | 2400 | 12000 | VHM D6 L18 3F | Roughing, Trochoidal (Fusion "Adaptive") |

| Aluminium | 10 | 0.5 | 3000 | 12000 | VHM D6 L18 3F | Finishing |

Nachbereitung

Maschine abschalten

Grünen Hauptschalter am Rechner aus. Not aus reindrücken.

Aufräumen

Arbeitsraum säubern. Haube schließen.

Einrichten

Zum einmaligen Einrichten wird das Menü 'Diagnostics & Setup' von logosol aufgerufen.

Die Maschine besitzt 6 End-Stops. D.h. jede der Achsen X, Y, Z ist in beide Richtungen abgesichert. Zusätzlich gibt es noch 6 Soft-Limit Werte, die den nutzbaren Arbeitsraum weiter einschränken können.

Achtung: Die Soft-Limits sind immer aktiv auch bei herausgenommen Häkchen. Um die Soft-Limits wirkungslos zu machen, kann man '-1000', '+1000' eintragen. Diese Werte sind in Millimeter.

Setup

Diagnostics & Setup -> Motion Control -> Setup

Dort die Einstellungen in den Reitern 'Driver', 'X-Axis', 'Y-Axis', 'Z-Axis' entsprechend den Abbildungen prüfen:

Achtung: Fehler im letzten Bild!

Die Z-Achse muss auf '[x] Inverse Richtung' und 'Referenz Offset: -10. mm' stehen, damit wir nach oben Nullen! (Sonst steckt der Fräser im Tisch bevor der Endschalter stoppt ...)

IO Mapping

Es stehen 16 digitale Ausgänge zur Verfügung (2 Bytes)

OUTPUT: 15..8 und 7..0 (Rote Felder könne im Diagnose mode von Hand geschaltet werden.)

Folgende Zuordnungen sind bekannt:

- Bit 1: Druckluft (Kühlung)

- Bit 6: Spindel an.

- Bit 8: Aktiviert Die Sicherheitslogic im Panel (Bei Stillstand sollte die weisse "Cover" Taste leuchten. Bei Drücken der Cover Taste wird die Magnetverriegleung geöffnet.)

Update 2022-05-09, jw: 'Bit 8: NONE' - da die Auswahl nichts hat, was nach Sicherheitslogik klingt...

Mapping

Im Menü Mapping werden die Zuordnungen für die Steuerung der I/O Kanäle vorgenommen

- Output 1: COOLANT_FLOOD

- Output 6: SPINDLE_TURN

- Analog 0: SPINDLE_SPEED